A produção de filme plástico composto de emulsão explosiva Envolve várias etapas importantes que garantem que o filme atenda aos requisitos rigorosos para conter e estabilizar explosivos de emulsão. Abaixo está uma explicação detalhada do processo:

Preparação de matéria -prima

Seleção de polímeros de base: o polímero primário usado no filme, como polietileno (PE), polipropileno (PP) ou outros termoplásticos, é cuidadosamente selecionado com base em suas propriedades mecânicas, resistência química e compatibilidade com explosivos de emulsão.

Incorporação de aditivos: Aditivos especializados são misturados no polímero para aprimorar propriedades específicas, como:

Propriedades da barreira: para evitar a entrada de umidade ou interação química com o explosivo.

Resistência ao calor: suportar altas temperaturas durante a fabricação e armazenamento.

Força de rasgo: para melhorar a durabilidade e a resistência às perfurações.

Agentes antiestáticos: reduzir o risco de acúmulo de eletricidade estática, o que é fundamental para a segurança em ambientes explosivos.

Processo de extrusão

Fusão e mistura: a resina de polímero e os aditivos são alimentados em uma extrusora, onde são derretidos e completamente misturados sob condições de temperatura e pressão controladas.

Formação do filme: O polímero fundido é empurrado através de uma matriz plana para formar uma folha de plástico fina e contínua. A espessura do filme é controlada com precisão nesta fase.

Resfriamento e solidificação: O filme extrudado é rapidamente resfriado usando rolos refrigerados ou sistemas de resfriamento de ar para solidificá -lo em sua forma final.

Revestimento e laminação (opcional)

Aplicação de revestimento: em alguns casos, revestimentos adicionais são aplicados ao filme para melhorar seu desempenho. Por exemplo:

Revestimentos de barreira: para fornecer uma camada extra de proteção contra umidade ou oxigênio.

Camadas adesivas: facilitar a ligação com outros materiais em construções de várias camadas.

Laminação: Se o filme requer várias camadas para melhorar a funcionalidade, poderá ser laminado com outros materiais, como papel alumínio ou outra camada plástica, para criar uma estrutura composta.

Orientação (alongamento)

Orientação biaxial: O filme é esticado na direção da máquina (MD) e na direção transversal (TD) para alinhar as cadeias poliméricas e melhorar suas propriedades mecânicas, como resistência à tração, resistência ao rasgo e estabilidade dimensional.

Configuração de calor: Após o alongamento, o filme é o conjunto de calor para travar a estrutura orientada e evitar o encolhimento durante o uso.

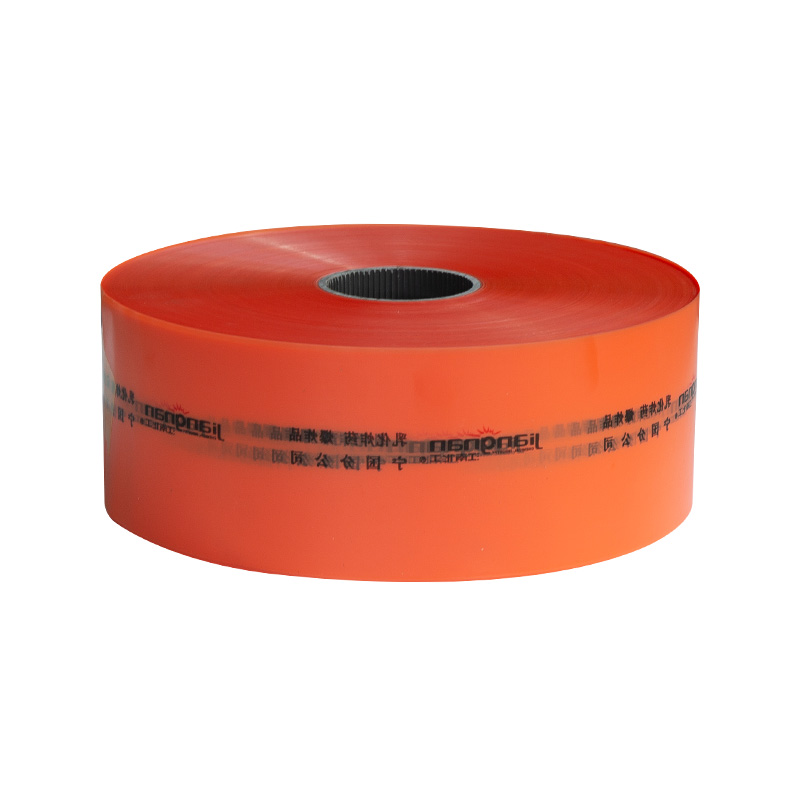

Cortando e enrolando

Cortão: A folha contínua de filme é cortada em rolos mais estreitos da largura desejada usando máquinas de corte de precisão.

WINDING: O filme de fenda é enrolado nos núcleos para criar rolos gerenciáveis para processamento ou embalagem adicional.

Controle e teste de qualidade

Medição da espessura: A espessura do filme é medida em vários pontos para garantir a uniformidade dentro das tolerâncias especificadas.

Testes mecânicos: as amostras são testadas quanto à resistência à tração, alongamento e resistência ao rasgo para confirmar que atendem aos padrões de desempenho.

Teste de compatibilidade química: O filme é avaliado quanto à sua capacidade de resistir à degradação quando em contato com explosivos de emulsão ou outros produtos químicos.

Testes de segurança: o filme sofre testes de segurança rigorosos, incluindo avaliações de propriedades antiestáticas e resistência a fontes de ignição.

Embalagem e armazenamento

Embalagem de proteção: os rolos acabados de filme são embalados em materiais de proteção para evitar danos, contaminação ou exposição a fatores ambientais durante o transporte e armazenamento.

Condições de armazenamento: O filme é armazenado em ambientes controlados para manter sua qualidade e desempenho até que esteja pronto para uso na fabricação explosiva.

Personalização (se aplicável)

Tratamentos especiais: Dependendo da aplicação, o filme pode sofrer tratamentos adicionais, como:

Impressão: para fins de identificação ou marca.

Perforação: para permitir a liberação controlada de gás durante a detonação.

Espessuras personalizadas: para atender aos requisitos específicos do cliente para diferentes tipos de explosivos de emulsão.